1. Difficultés dans le processus d'assemblage du noyau de soupape

Dans cette étude, après avoir absorbé l'expérience de conception d'autres systèmes d'assemblage automatique, le système d'assemblage semi-automatique existant a été analysé et la partie mécanique du système a été entièrement conçue sur la base de la simulation dunoyau de valveProcessus d'assemblage. Lors de la conception du système, nous nous efforçons de simplifier l'usinage des pièces mécaniques, de minimiser les coûts, de simplifier l'assemblage et de garantir une certaine ouverture et une certaine évolutivité du système, afin d'améliorer sa fiabilité et son efficacité, et de jeter les bases d'une amélioration de son rapport coût-efficacité.

LesoupapecœurLe système d'assemblage est principalement divisé en trois parties, selon sa structure mécanique : deux pièces d'assemblage situées dans le coin supérieur gauche de l'établi, trois pièces d'assemblage situées dans le coin inférieur gauche et sept pièces d'assemblage situées à droite. La difficulté technique de l'assemblage en deux parties réside dans la manière d'assurer la forme circulaire de la bague d'étanchéité. Lors de la découpe, celle-ci est soumise à la force d'extrusion axiale de la lame, ce qui la déforme facilement. De plus, lorsqu'une tige carottée est détectée sur l'outil de transfert, il est nécessaire de réaliser le criblage et l'assemblage des différents composants du noyau de porte par vibration. Ainsi, chaque composant se positionne dans la position correspondante pour former le maillon d'assemblage. La difficulté du processus réside dans les problèmes mentionnés ci-dessus, qui sont les principales causes de l'augmentation du taux de produits défectueux lors de l'assemblage des noyaux de soupape à ce stade. Sur cette base, cet article optimise le processus d'assemblage des noyaux de soupape et ajoute un système de contrôle qualité pour améliorer le taux de qualification de ces derniers.

2. Schéma d'assemblage intelligent du noyau de valve

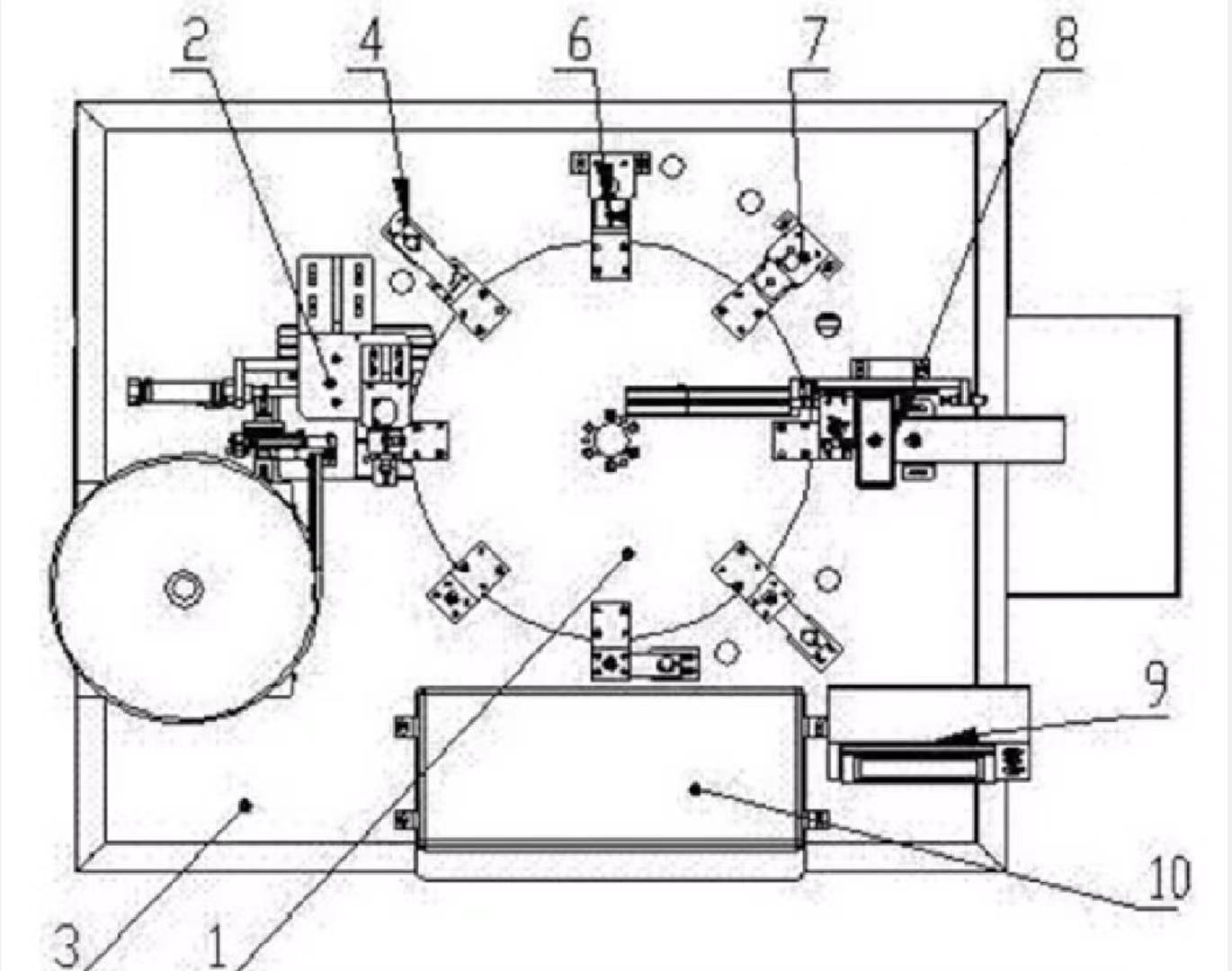

L'interface d'exploitation et l'automate programmable industriel (API) forment une partie logique de contrôle. Le système de détection et l'API assurent un flux d'informations bidirectionnel pour collecter les données d'état du système d'assemblage et émettre le signal de commande. En tant que partie exécutive, le système d'entraînement est directement contrôlé par la sortie de l'API. À l'exception du système d'alimentation, qui nécessite une assistance manuelle, d'autres processus de ce système ont intégré un assemblage intelligent. L'interface homme-machine est optimisée grâce à l'écran tactile. Pour une utilisation simplifiée, le boîtier de placement du noyau de porte est adjacent à l'écran tactile. Le mécanisme de détection, le dispositif de soufflage du noyau de porte par le haut, le dispositif de détection de la hauteur du noyau de vanne et le mécanisme d'obturation sont respectivement disposés autour de l'outillage de la table tournante, réalisant ainsi l'agencement de la ligne de production de l'assemblage du noyau de porte. Le système de détection assure principalement la détection des tiges de noyau, la détection de la hauteur d'installation, le contrôle qualité, etc., ce qui permet non seulement d'automatiser la sélection des matériaux et le verrouillage du noyau de vanne, mais aussi d'assurer la stabilité et l'efficacité du processus d'assemblage. La structure de chaque unité du système est illustrée à la figure 1..

Comme le montre la figure ci-dessous, le plateau tournant est le maillon central du processus. L'assemblage du mécanisme de soupape est réalisé par son entraînement. Lorsque le deuxième mécanisme de détection détecte le composant à assembler, il envoie un signal au système de contrôle, qui coordonne le travail de chaque unité du processus. Tout d'abord, le disque vibrant extrait le mécanisme de soupape et le verrouille dans l'embouchure de la soupape d'admission. Le premier mécanisme de détection détecte directement les mécanismes de soupape mal installés et les identifie comme étant des matériaux défectueux. Le composant 6 vérifie si la ventilation du mécanisme de soupape est conforme, et le composant 7 vérifie si la hauteur d'installation du mécanisme de soupape est conforme à la norme. Seuls les produits conformes aux trois maillons ci-dessus seront classés dans la catégorie des produits conformes, faute de quoi ils seront considérés comme défectueux.

L'assemblage intelligent dunoyau de valveLa difficulté technique de la conception du système réside dans son architecture à trois cylindres. Le vérin coulissant contrôle l'évacuation pour garantir son unicité ; le second vérin assure l'alignement de la tige de verrouillage avec l'orifice d'évacuation, puis coopère avec le vérin coulissant pour introduire le noyau de soupape dans la tige de verrouillage. Le second vérin continue ensuite de pousser l'ensemble du mécanisme de verrouillage, tandis que la buse d'aspiration aspire la soupape lorsqu'elle atteint le fond de l'outillage. Enfin, une fois le mécanisme de verrouillage en place, le servomoteur envoie le noyau de soupape vers l'embouchure de la soupape d'admission pour finaliser l'assemblage. Ce procédé garantit la précision et l'unicité des mouvements longitudinaux et latéraux, et offre une solution efficace aux difficultés techniques liées à l'assemblage du noyau de soupape..

3. Conception des composants clés du système d'assemblage du noyau de valve

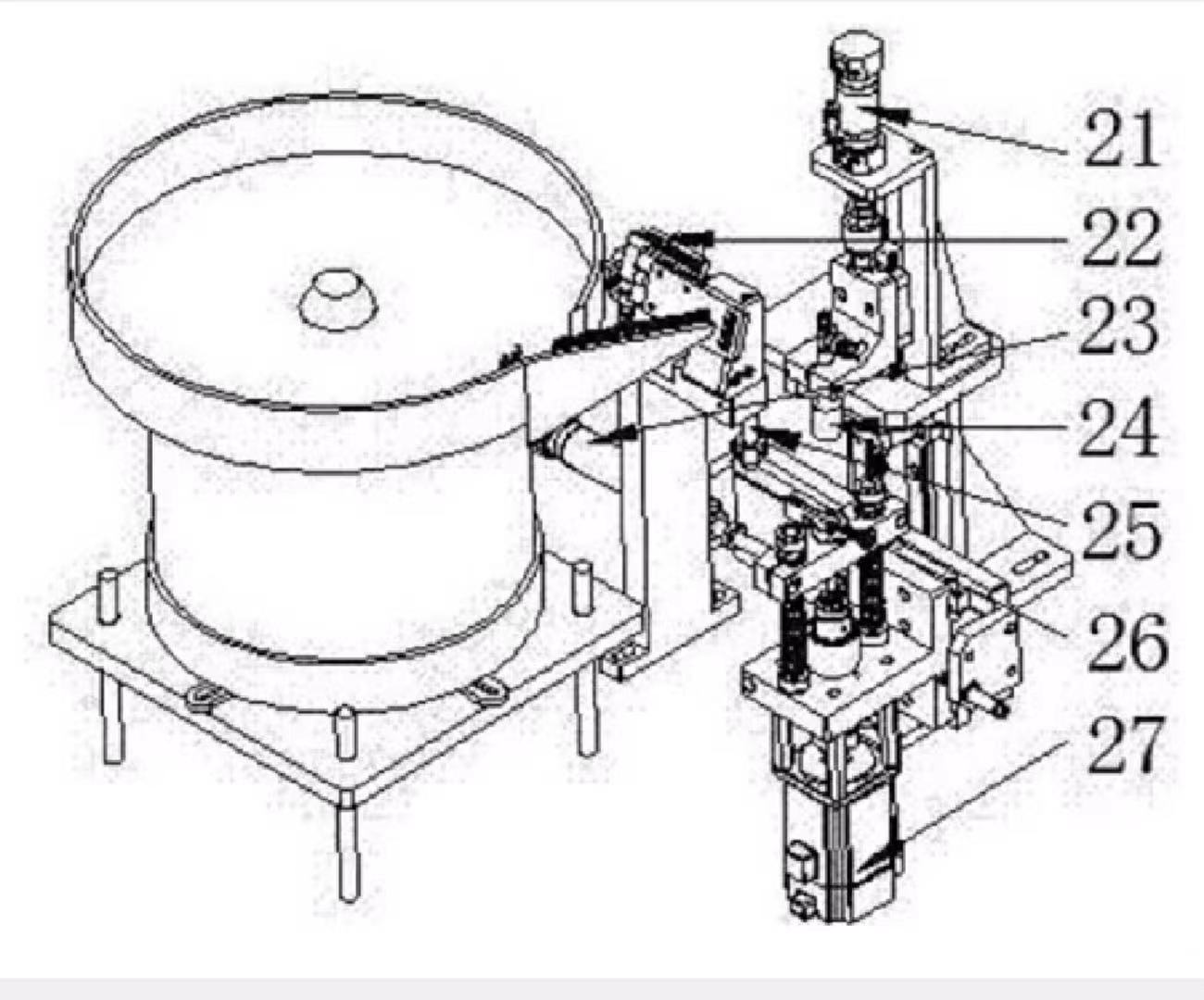

En tant que processus clé de l'installation dunoyau de valveSur la valve, le verrouillage du noyau de valve exige une précision de positionnement très élevée. Il nécessite donc la coordination des mécanismes longitudinaux et latéraux. Cette pièce est conçue en une seule action : la décharge du noyau de valve, le verrouillage du levier de verrouillage et le chargement du noyau sur l'embout. Sa structure mécanique est illustrée à la figure 2. Comme le montre la figure 2, l'assemblage du noyau de valve est divisé en trois parties. Ces trois parties fonctionnent en coordination sans s'influencer mutuellement. Une fois l'action indépendante terminée, le vérin pousse le mécanisme pour passer à la position d'assemblage suivante.

Afin de garantir la précision du positionnement, une conception complète de la commande électrique et de la limite mécanique a été adoptée pour limiter l'erreur à 1,4 mm. Le noyau de valve et le centre de la buse sont coaxiaux, ce qui permet au servomoteur d'insérer le noyau de valve en douceur dans la buse, sans risque d'endommager les pièces. Un blocage de la structure mécanique ou des impulsions électriques anormales peuvent entraîner de légers écarts lors de l'assemblage. Par conséquent, après l'assemblage du noyau de valve, la ventilation n'est pas conforme aux normes et la hauteur d'assemblage n'est pas adaptée, ce qui peut entraîner une défaillance du produit. Ce facteur est pleinement pris en compte lors de la conception du système ; la détection du soufflage d'air et de la hauteur est utilisée pour trier les produits défectueux..

Date de publication : 09/09/2022